Esta página fue traducida automáticamente.

Complete una encuesta de 1 minuto sobre la calidad de esta traducción.

Carga rápida de batería con Simscape Battery y About:Energy

Por Darryl Doyle y Yashraj Tripathy, About:Energy; Steve Miller y Sebastián Arias, MathWorks

La integración de About:Energy TSPMe y modelos eléctricos con modelos de paquetes detallados habilitados por Simscape Battery garantiza precisión y seguridad en los sistemas de gestión de baterías, lo que aumenta los avances continuos en el campo de la carga de baterías.

El tiempo de carga rápida de la batería es un indicador de rendimiento clave en el diseño de vehículos eléctricos (EV) y una preocupación clave de los clientes de vehículos eléctricos. Este artículo demuestra cómo generar perfiles de carga rápida seguros y robustos para diferentes tamaños de sistemas de baterías utilizando Simscape Battery™, junto con bloques de modelos de celdas personalizados y parámetros desarrollados por About:Energy. Esto incluye perfiles de carga rápida de batería de CC Nivel 1 (hasta 80 kW) y Nivel 2 (hasta 400 kW, también conocido como Nivel 3) según SAE J1772. Este artículo también muestra cómo ampliar modelos de celdas de batería personalizados utilizando Simscape™ y el flujo de trabajo Battery Pack Builder de Simscape Battery (Figura 1).

Varios procesos dentro de la celda de una batería de iones de litio para vehículos eléctricos afectan la velocidad máxima a la que la celda puede cargarse, como la difusión del litio en el electrodo negativo y el transporte de iones de litio en el electrolito. Estos procesos tienen lugar a escala microscópica y se rigen por la temperatura local, el estado de carga (SOC) y el estado de salud (SOH) de las celdas de batería individuales, así como por la química de las celdas. Otros factores también entran en juego en nivel de módulo y paquete de batería, como los límites de corriente del sistema y del cargador de CC, las diferencias de temperatura intercelda debido a la estrategia de gestión térmica, las diferencias de SOC debido al diseño eléctrico, la estrategia de control, la ubicación de los sensores y la resistencia eléctrica fuera de las celdas. y variabilidad de fabricación. Estos factores adicionales pueden limitar aún más la velocidad de carga rápida. Por lo tanto, es crucial considerar todas estas variables en todo flujo de trabajo de validación y diseño de baterías.

Modelos de celdas de batería

La funcionalidad Battery Builder en Simscape Battery permite la creación automatizada de módulos de batería y modelos de paquete a partir de bloques de Simscape definidos por el usuario de una sola celda de batería, incluidos los bloques de celdas de batería proporcionados por About:Energy. En este artículo, mostramos dos tipos de modelos de batería previamente validados de una celda 2170 con alto contenido de níquel y de alta energía proporcionada por About:Energy:

- Un modelo térmico de una sola partícula con electrolito (TSPMe), que proporciona acceso a estados electroquímicos internos o variables necesarios para realizar tareas como el control de carga rápida.

- Modelo de circuito equivalente (ECM) parametrizado específicamente para carga rápida, que proporciona tiempos de cálculo relativamente más rápidos una vez que se ha ampliado al nivel de módulo o paquete.

La biblioteca Simscape Battery también contiene bloques de modelos de celdas de batería que utilizan el enfoque de circuito equivalente y un modelo electroquímico de una sola partícula (Figura 2). Estos han estado disponibles en Simscape Battery desde las versiones R2023b y R2024a.

Ejemplo real de celda a módulo

Podemos utilizar la funcionalidad del generador de baterías en Simscape Battery para crear rápidamente prototipos de modelos de sistemas de baterías y evaluar los tiempos de carga rápida de la batería para diferentes niveles de subcomponentes en una amplia gama de condiciones límite térmicas y eléctricas y estados operativos iniciales (SOC y temperatura).

Primero, debemos definir un objeto de celda de batería y vincular este objeto de celda al bloque de modelo de celda correspondiente proporcionado por About:Energy. Primero ampliamos el ECM. Para utilizar el bloque ECM, primero cargamos los parámetros electrotérmicos proporcionados por About:Energy, que están contenidos en una estructura denominada cellData.

run("CellModelParameters.mlx") % Load cell ECM parameters (e.g., capacity, energy)

Para definir el objeto de celda de batería, debemos crear una instancia de la clase Cell del paquete Battery Builder en Simscape Battery de la siguiente manera:

import simscape.battery.builder.* % Import battery builder package battCell = Cell(Geometry = CylindricalGeometry(... 'Height',simscape.Value(cellData.cellHeight,'m'),... 'Radius',simscape.Value(cellData.cellRadius,'m')), ... Capacity = simscape.Value(cellData.cellCapacity,"A*hr"), ... Energy = simscape.Value(cellData.cellNominalEnergy,"W*hr")); % Cell object

Podemos vincular nuestro objeto de celda de batería a bloques personalizados de About:Energy modificando la propiedad CellModelOptions de la siguiente manera:

battCell.CellModelOptions.CellModelBlockPath = "AE_Mathworks_lib/AE_mathworks_ECM"; disp(battCell.CellModelOptions) CellModelBlock with properties: CellModelBlockPath: "AE_Mathworks_lib/AE)_mathworks_ECM" BlockParameters: [1x1 struct]

Para este ejemplo, creamos una batería de tracción de estilo automotriz de 400 voltios compuesta por 16 módulos de batería. Cada módulo de batería consta de 36 celdas cilíndricas conectadas eléctricamente en paralelo y luego seis de estos ensamblajes paralelos conectados eléctricamente en serie (36p6s). El código para escalar el componente de la celda a un ensamblaje paralelo y luego a un módulo se muestra a continuación:

battPSet = ParallelAssembly(Cell = battCell, NumParallelCells = 36,... Rows = 9, ModelResolution="Detailed",... NonCellResistance = "on",... AmbientThermalPath="CellBasedThermalResistance", ... CoolantThermalPath="CellBasedThermalResistance",... CoolingPlate="Bottom"); % Parallel assembly object battModule = Module(ParallelAssembly = battPSet, NumSeriesAssemblies = 6,... NonCellResistance = "on",... ModelResolution="Grouped",... SeriesGrouping = [1,4,1],... ParallelGrouping = [36,1,36],... AmbientThermalPath="CellBasedThermalResistance", ... CoolantThermalPath="CellBasedThermalResistance",... CoolingPlate="Bottom"); % Module object

Alternativamente, también podemos definir este mismo diseño y objetos de batería usando la app Battery Builder (Figura 3).

Podemos generar automáticamente modelos de Simscape a partir de los objetos de batería definidos anteriormente llamando a la función buildBattery. Cuando se llama a esta función, también podemos definir el par nombre-valor MaskParameters como "VariableNamesByType"para generar un script con todos los parámetros necesarios para ejecutar el modelo. Antes de la creación del modelo, podemos verificar la definición y el diseño de batería utilizando el objeto BatteryChart, que ayuda a visualizar la geometría y el posicionamiento de las celdas de batería en un espacio 3D. La Tabla 1 muestra los resultados típicos del uso de estas funciones para nuestro módulo y objetos de ensamblaje paralelo.

| Código de visualización de batería | Código de creación del modelo de batería |

f = uifigure(Color="w");

BatteryChart(Battery=battPSet);

|

buildBattery(battPSet, Library= "detailedPSet",... MaskParameters = "VariableNamesByType"); |

f = uifigure(Color="w");

BatteryChart(Battery=battModule);

|

buildBattery(battModule, Library= "groupedModule",... MaskParameters = "VariableNamesByType"); |

A continuación, definimos la carga eléctrica de recarga rápida, que se utiliza para probar los modelos de batería generados. Para lograr esto, primero debemos estimar la capacidad de carga rápida de la celda de batería.

Carga rápida en nivel de celda

Durante un evento de carga rápida, existe un mayor riesgo de plaqueo de litio dependiendo de las condiciones de funcionamiento de la batería y su electroquímica. En última instancia, la fuerza impulsora clave detrás del plaqueo de litio es la diferencia de potencial local entre las fases sólida y líquida en la interfaz del electrolito del ánodo, que se ve afectada por muchos factores, como la temperatura, las limitaciones de difusión, el COS y la velocidad de carga. Las temperaturas frías provocan generalmente fenómenos de transporte lentos y mayores diferencias de potencial durante la carga. Por lo tanto, la temperatura intracelda y la diferencia de SOC naturalmente causarán que diferentes regiones de la celda corran mayor riesgo de sufrir plaqueo de litio. Estas diferencias siempre estarán presente dado el diseño de celda específico y las condiciones límite térmicas que rodean la celda. La Tabla 2 presenta las variables internas clave y las condiciones límite que se deben considerar para derivar un perfil de carga rápido y seguro.

| Variable | Descripción y código |

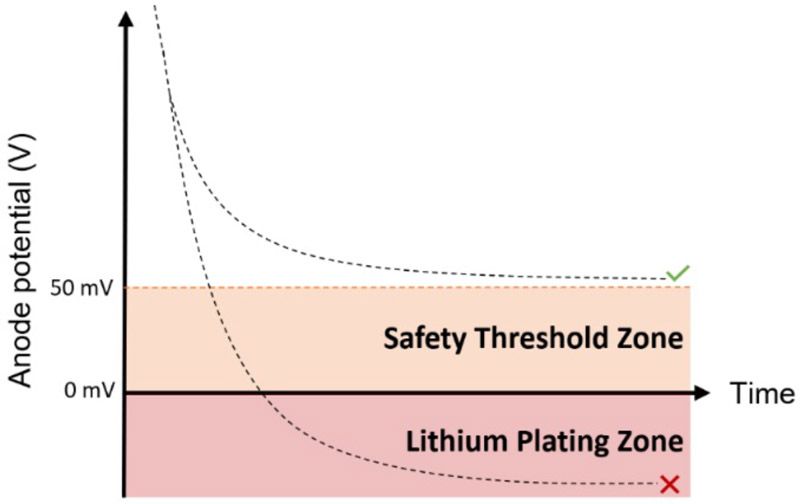

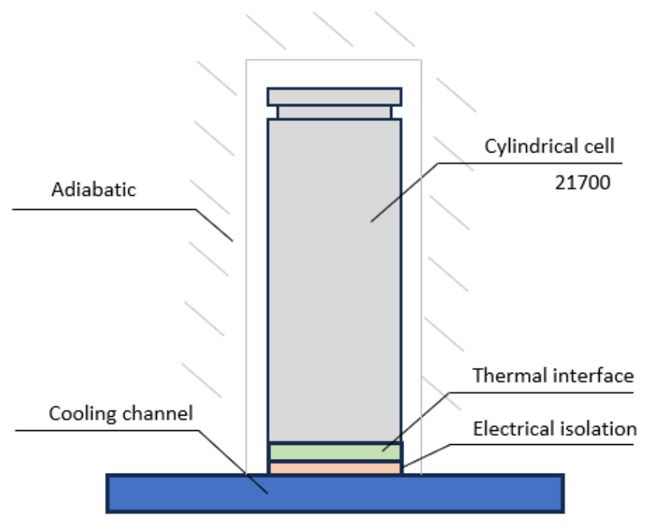

| Potencial anódico | Usaremos el potencial electrostático del electrodo negativo con respecto a un electrodo de referencia Li/Li+ como indicador de un mayor riesgo de plaqueo de litio y degradación acelerada. Durante la carga, este potencial cae debido al transporte de masa y a los procesos de reacción química que ocurren dentro de la celda. Para reducir el riesgo del plaqueo de litio, este potencial no debe caer demasiado por debajo de 0 V. En este ejemplo, este umbral de potencial se establecerá arbitrariamente en 50 mV.

AnodePotentialThreshold = 0.05; % Unit: V

|

| Temperatura de la batería | La temperatura de la celda debe permanecer por debajo de su límite operativo para limitar la degradación y reducir el riesgo de fuga térmica. TemperatureThreshold = 55 + 273.15; % Unit: K

|

| Temperatura inicial de la batería | Las temperaturas más cálidas permiten corrientes más altas. Si se alcanza la temperatura máxima de funcionamiento, esto hará que el sistema de control reduzca la corriente y alargue el tiempo de carga. Las temperaturas iniciales más frías proporcionan más delta de temperatura para amortiguar la alta generación de calor, pero las temperaturas más frías también limitan la corriente máxima. Por lo tanto, existe una temperatura inicial óptima y se puede encontrar mediante simulación o pruebas físicas. InitialCellTemperature = 35 + 273.15; % Unit: K

|

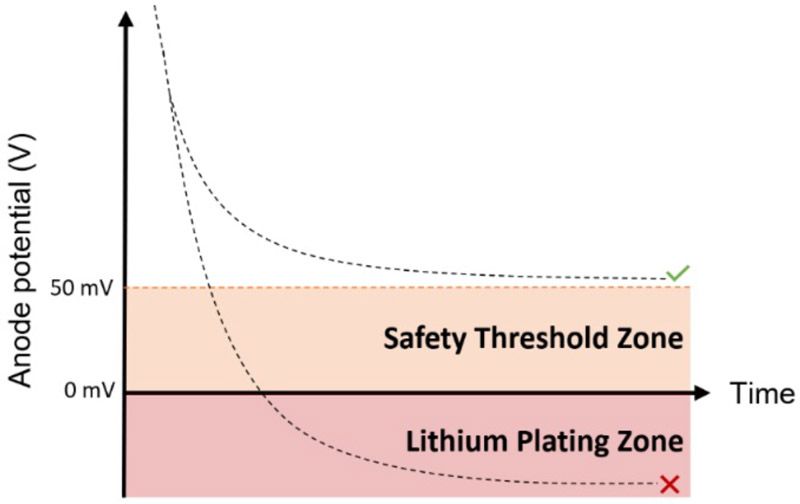

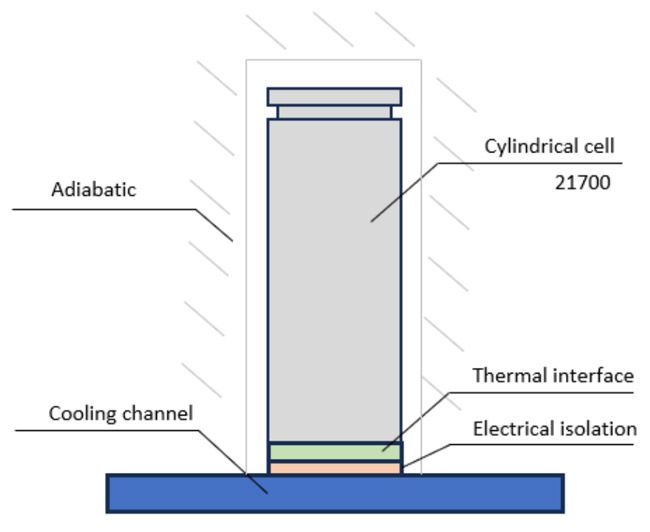

| Condiciones límite de gestión térmica | En este ejemplo, consideramos una celda de batería "con enfriamiento inferior" colocada en una placa de enfriamiento como se muestra en el siguiente diagrama. Supondremos una resistencia térmica constante de 5 K/W definida desde la superficie inferior de la celda hasta el refrigerante a granel en el canal de enfriamiento.

CellThermalPathResistance = 5; % Unit: K/W

|

| Voltaje del terminal de la batería | Durante la carga, el voltaje de la celda aumenta. Para evitar condiciones de sobretensión o sobrecarga, el voltaje de la batería no puede exceder el máximo especificado por el proveedor de la celda. MaximumBatteryVoltage = 4.2; % Unit: V

|

| Batería completamente cargada | Al final de la fase de carga, la tensión en los terminales aumenta hasta su nivel máximo. Para asegurar una carga rápida óptima y evitar condiciones de sobrecarga, la corriente debe reducirse en un paso de voltaje constante (CV). En este artículo, la condición de carga completa (100% SOC) se alcanza una vez que el valor actual cae por debajo de 1/10 de la capacidad nominal de la celda. FullyChargedCurrentThreshold = cellData.cellCapacity/10; % Unit: A

|

| Corriente de carga máxima | Este valor debe ser especificado por el fabricante de la batería para un conjunto específico de condiciones (SOC, SOH, temperatura). En general, las baterías pueden aceptar corrientes de carga más altas durante períodos cortos de tiempo y corrientes de carga más pequeñas durante períodos más largos. MaximumChargeCurrent = 30; % @ 0% SOC, instantaneous limit, Unit: A

|

Metodología del perfil de carga rápida

Para monitorear el potencial del ánodo en toda la bobina enrollada, se creó un modelo en nivel de celda electrotérmica discretizada en altura utilizando el lenguaje de Simscape y el modelo TSPMe de About:Energy como base (Figura 4). El modelo térmico está discretizado a lo largo de la altura para capturar los gradientes térmicos que surgen del enfriamiento de la base. Los elementos discretizados están conectados eléctricamente en paralelo y térmicamente en serie de una manera que replica los componentes internos de la celda y permite una mayor resolución del estado interno. Se pueden lograr resoluciones de estado más altas y precisas dividiendo también los elementos radialmente. About:Energy también proporciona bloques de modelos térmicos 2D de Simscape .

Tres controladores PI reducen la corriente máxima permitida y mantienen condiciones operativas seguras (Figura 5):

La derivación de la corriente de carga óptima utiliza esta estrategia (Figura 6):

- Cargue la batería al ritmo más rápido permitido por el proveedor al 0 % de SOC y a la temperatura inicial seleccionada.

- Reduzca la corriente si el potencial del ánodo alcanza su valor umbral especificado.

- Reduzca la potencia si el punto más caliente de la celda de batería alcanza la temperatura operativa máxima.

- Reduzca la potencia si el voltaje del terminal alcanza el límite máximo de voltaje para evitar la sobrecarga.

- Si es necesario, agregue otras condiciones de reducción basadas en otros estados, como la concentración de litio en el electrolito.

- La carga se detiene una vez que el paso de voltaje constante alcanza C/10.

- Almacene la señal actual entregada final como su perfil actual de carga rápida final.

cellSimulation = sim("CellLevelFastCharge.slx","StartTime","0","StopTime","3600"); run("PlotCellSimulation.mlx");

La Tabla 3 resume los resultados de la simulación discretizada en nivel de celda dadas nuestras suposiciones.

| Intervalo de SOC | Tiempo de carga rápida (min) | Condiciones |

| 0–80 % | 14 | @ 35 °C de temperatura inicial, BoL y restricciones asumidas |

| 0–100 % | 30 | @ 35 °C de temperatura inicial, BoL, condición C/10 CV |

Mapa de carga rápida de celdas

El controlador de carga rápida establecido en la sección anterior generará un perfil de corriente que solo es válido para la temperatura inicial y el SOC asumidos y no considera no uniformidades en los valores iniciales o dinámicos de estos estados. Podemos derivar un mapa bidimensional más general de la corriente de carga máxima en función de la temperatura y el SOC (al comienzo de la vida) ejecutando múltiples simulaciones en diferentes condiciones iniciales.

Usando lógica de Stateflow® para cada conjunto de condiciones iniciales, podemos ejecutar una simulación en la que aumentamos rápidamente la corriente desde cero amperios hasta alcanzar el umbral de potencial del ánodo o el umbral de voltaje del terminal (Figura 7). Cuando se alcanza uno de estos umbrales, reducimos la corriente para mantener la variable limitante constante en su umbral durante un período determinado. En este artículo, esta duración se definirá arbitrariamente en 60 segundos (a veces conocido como límite continuo) para imitar un evento de larga duración, como una carga.

En general, duraciones más largas implican límites actuales más bajos o más restrictivos. La simulación se detiene en el período de tiempo dado y luego guardamos el valor actual final como límite (Figura 8). El mapa resultante se puede utilizar como entrada para nuestras simulaciones en nivel de sistema previamente definidas, que no tienen acceso a los estados electroquímicos internos como los potenciales del ánodo.

InitialCellTemperatureVector = [5,15,25,35,45,50] + 273.15; % Unit: K InitialSOCVector = [0,0.05,0.1,0.2,0.5,0.6,0.8,0.95]; % Unit: - for initTempIdx = 1:numel(InitialCellTemperatureVector) for initSOCIdx = 1:numel(InitialSOCVector) InitialCellTemperature = InitialCellTemperatureVector(initTempIdx); InitialSOC = InitialSOCVector(initSOCIdx); cellSimulations(initTempIdx).SOCPoint(initSOCIdx).Data = sim("CellLevelFastChargeLimitsStateFlow.slx","StartTime","0","StopTime","60"); cellCurrentLimit(initTempIdx,initSOCIdx) = cellSimulations(initTempIdx).SOCPoint(initSOCIdx).Data.simout.Data(end); save cellCurrentLimit end end newCellCurrentLimit = [cellCurrentLimit, zeros(1,numel(cellCurrentLimit(:,1)))']; figure("Color","w") [xq,yq]= meshgrid([5:1:50]+273.15, 0:0.05:1); vq = griddata(InitialCellTemperatureVector,[InitialSOCVector,1],newCellCurrentLimit',xq,yq); mesh(xq,yq,vq) xlabel('Temperature (°C)') ylabel('State of Charge (-)') zlabel('Current Limit (A)') view([-5 3.5 5])

Ensamblaje paralelo: carga rápida a nivel

Cuando se fabrican paquetes de baterías para vehículos eléctricos, normalmente primero se conecta eléctricamente una celda de batería en paralelo a otras celdas para formar un ensamblaje paralelo, aumentando así la capacidad y la energía de la batería. Para calcular el perfil de carga rápida para un subsistema de ensamblaje paralelo, simplemente necesitamos multiplicar el perfil de carga rápida de las celdas obtenido por el número de celdas en paralelo. Dependiendo de este número P , la corriente de carga rápida resultante podría exceder el límite máximo de corriente de los cargadores de CC de baterías comunes presentes en las estaciones de carga. Esta es una limitación importante a tener en cuenta cuando se intenta predecir el tiempo de carga rápida en nivel del sistema.

Dada una energía de batería específica con un número total fijo de celdas, los paquetes de baterías de 400 voltios generalmente tendrán una mayor cantidad de celdas conectadas en paralelo que los sistemas de 800 voltios. Si queremos hacer uso del perfil de carga rápida de celda óptimo derivado en la primera sección, entonces se deduce que un mayor número de celdas en paralelo se traducirá en corrientes de carga rápida más altas. Para sistemas típicos de 400 voltios, corrientes más altas o números P significan que es más probable que se vean limitados por la estación de carga (cuando se inicia la carga al 0 % de SOC). Esta limitación puede conducir a una capacidad de carga rápida de las celdas sin explotar y a velocidades de carga más lentas. La Tabla 4 muestra las corrientes máximas típicas para diferentes cargadores de vehículos eléctricos de CC.

| Potencia típica de un cargador externo | Corriente máxima continua típica |

| 100 kilovatios | 100-250 A |

| 350 kilovatios | 350-500 A |

La Figura 9 muestra el límite de corriente del sobrealimentador de 500 amperios frente a los típicos perfiles de carga rápida en nivel de ensamblaje paralelo ampliados para sistemas típicos de 400 y 800 voltios. Como un mayor número de celdas en paralelo está relacionado con sistemas de 400 voltios (para una energía de batería determinada), definiremos arbitrariamente un ensamblaje paralelo de "36 P" como representativo de un sistema de 400 voltios. Luego compararemos este sistema con un ensamblaje paralelo de "18 P", representativo de un sistema de 800 voltios a 35 °C.

run("parallelAssemblyProfile.m")

Como se muestra en el gráfico, el sistema de 400 voltios no podrá utilizar inicialmente toda la capacidad de carga de la celda, lo que podría llevar a tiempos de carga más lentos que el 0-80% previsto en 14 minutos.

En general, la tasa de carga de un ensamblaje de baterías conectadas eléctricamente se rige por el punto más frío de la celda más fría y el punto de SOC más alto dentro de la celda con el SOC más alto. Por lo tanto, el control de carga rápida se basará en la temperatura mínima de la celda y las señales de SOC más altas obtenidas del modelo de planta de ensamblaje paralelo.

Las celdas de batería generalmente se colocan sobre un material de interfaz térmica que está en contacto con la placa de enfriamiento (que también contiene una capa de aislamiento eléctrico). Definiremos una variación aleatoria en esta ruta térmica asumiendo alguna irregularidad (por ejemplo, aplicación de material de interfaz térmica entre las celdas y una placa de enfriamiento).

ParallelAssembly1.CoolantResistance = 14 + (30-14)*rand(36,1)'; % Cell level coolant thermal path resistance, K/W

Otros aspectos importantes a considerar que se pueden modelar con Simscape pero que no se tratan explícitamente en este artículo son:

- Resistencia interna de celda a celda y variabilidades de capacidad procedentes de la fabricación de celdas.

- El diseño de la placa colectora puede causar ligeros desequilibrios de corriente si no se diseña correctamente.

- Diferentes caminos térmicos al ambiente (estas dinámicas suelen ser más lentas).

- Control de refrigerante: Normalmente, los vehículos eléctricos tendrían una capacidad fija de enfriamiento o enfriamiento (por ejemplo, 5 kW) para eliminar el calor del sistema de baterías (y otros componentes). Un control realista del refrigerante también tendrá un efecto importante en el tiempo de carga rápida de la batería.

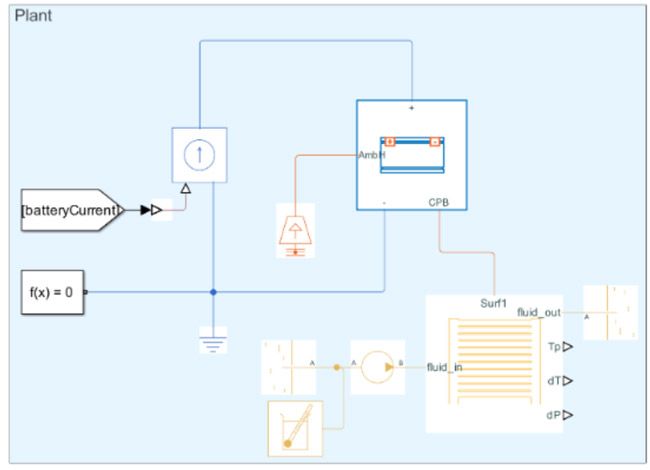

Podemos integrar el bloque de ensamblaje paralelo en Simulink® y agregar el mapa de carga ampliado a 2D que acabamos de derivar con la capacidad electroquímica de la celda. También hemos agregado un controlador PI para limitar la temperatura máxima de la celda en el ensamblaje paralelo (Figura 10).

Ejecute la simulación de ensamblaje paralelo y trace los resultados (Figura 11).

run("detailedPSet_param.m"); set_param("ParallelAssemblyLevelFastCharge","SimscapeLogType",'all') pSetSimulation = sim("ParallelAssemblyLevelFastCharge.slx","StartTime","0","StopTime","5200"); run("PlotParallelAssemblySimulation.mlx"); % Plot results

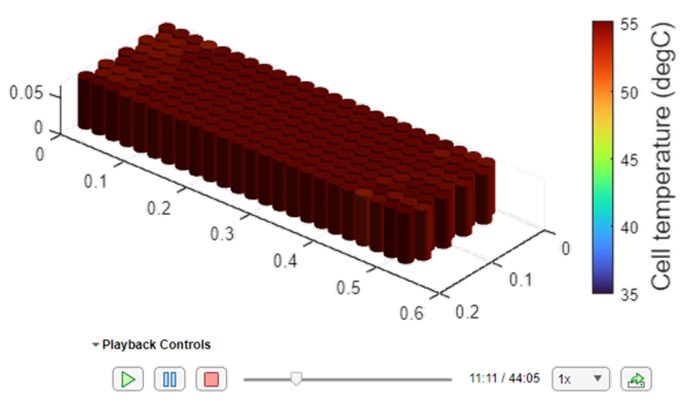

Como se muestra en el gráfico resumido, el ensamblaje paralelo está limitado por la corriente máxima de 500 amperios del cargador al comienzo de la simulación. Además, la temperatura más alta de la celda alcanza los 55 °C, lo que provoca una reducción térmica que ralentiza el tiempo de simulación. Para visualizar las temperaturas dinámicas de la batería, podemos crear un objeto de registro de simulación de batería como se muestra en el siguiente código (Figura 12).

pSetSimLog = BatterySimulationLog( battPSet, pSetSimulation.simlog.ParallelAssembly1); pSetSimLog.SelectedVariableUnit = "degC"; f = uifigure("Color","w"); g = uigridlayout(f, [1,1]); parallelAssemblyChart = BatterySimulationChart(Parent = g, ... BatterySimulationLog = pSetSimLog); parallelAssemblyChartColorBar = colorbar(parallelAssemblyChart); ylabel( parallelAssemblyChartColorBar, strcat("Cell temperature", " (", pSetSimLog.SelectedVariableUnit,")") ,'FontSize',14 ); parallelAssemblyChartColorBar = colormap(parallelAssemblyChart);

Como se muestra en el gráfico dinámico de la batería, hay una diferencia de temperatura aproximada de 5 °C entre las celdas. La diferencia se debe principalmente a la variación aleatoria en el camino térmico hasta el supuesto de refrigerante. La Tabla 5 muestra los resultados de la simulación de ensamblaje paralelo. Los tiempos de carga rápida de 0 a 80 % de SOC han aumentado en 10 minutos, principalmente debido a la limitación en nivel del sistema y a los supuestos térmicos.

| Intervalo de SOC | Tiempo de carga rápida (min) | Condiciones |

| 0–80 % | 24 | @ 35 °C temperatura inicial, BoL |

| 0–100 % | 43 | @ 35 °C de temperatura inicial, BoL, condición C/10 CV |

Directrices para bloques de celdas personalizados hasta la versión R2024a

Simscape Battery Pack Builder tiene algunas pautas para utilizar eficazmente bloques de celdas personalizados:

- El modelo de celda personalizado no puede tener una variable denominada

power_dissipated. - Si se requieren efectos térmicos, el modelo debe tener al menos un puerto o nodo de tipo: dominio térmico.

- Si una variable de bloque de modelo de celda clave necesita ser visible en el área de diseño de Simulink (por ejemplo, usando el bloque Probe), entonces esta variable debe establecerse como pública sin ninguna restricción en

ExternalAccess. De lo contrario, la variable sólo será visible en el registro de simulación para el posprocesamiento.

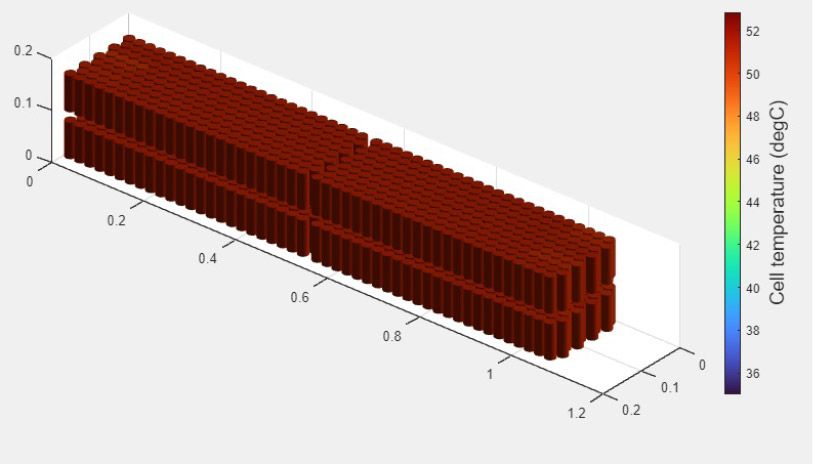

Módulo para empaquetar simulaciones

Siguiendo el mismo proceso anterior, podemos crear modelos de Simulink para el bloque de módulos generado anteriormente y para bloques de baterías más grandes, como un paquete. Luego podemos acoplar estos bloques al mismo bloque de control de carga de ensamblaje paralelo, que se basa en el mapa de carga de celda 2D. La Tabla 6 contiene un resumen de estas simulaciones. En general, el tiempo de carga rápida aumenta ligeramente con los diseños actuales de módulos y paquetes debido a mayores diferencias de temperatura y temperaturas más altas en algunas de las celdas.

Conclusiones

- Nuestra investigación de los tiempos de carga rápida de la batería utilizando Simscape Battery y bloques y parámetros de About:Energy ha demostrado la importancia de un enfoque metódico multiescala desde el modelado de celdas individuales hasta las simulaciones de paquetes. Destacamos la importancia de integrar TSPMe de About:Energy y los modelos eléctricos con modelos de paquetes detallados habilitados por Simscape Battery para garantizar la precisión y seguridad en los sistemas de gestión de baterías, aumentando los avances continuos en el campo de la carga de baterías. Las incertidumbres clave en torno a estos tiempos de carga rápida pronosticados se deben principalmente a la resolución del modelo (por ejemplo, discretización electrotérmica), las suposiciones del modelado y la precisión del modelo electroquímico/ECM utilizado. En general, una mayor discretización o resolución del modelo producirá resultados más precisos.

- Como se muestra en el flujo de trabajo de celda a paquete, los tiempos de carga rápida de la batería son función de una amplia gama de variables y los diseños de los paquetes de baterías pueden tener un impacto sustancial. Comenzando en nivel de celda, la velocidad más rápida a la que se puede cargar una celda de batería depende de los procesos de difusión y transporte del litio que ocurren a pequeña escala. A nivel de módulo y paquete, otras variables se vuelven importantes, como el límite de corriente del cargador de CC, el número de celdas en paralelo, el voltaje nominal del paquete de baterías (400 voltios frente a 800 voltios), las diferencias de temperatura intracelda e intercelda y las diferencias de SOC intracelda e intercelda, resistencia no celda, entre otros. Como se muestra en este artículo, estas variables, específicamente las diferencias de temperatura, pueden tener un efecto importante en las tasas de carga, por lo que es fundamental que se consideren en los flujos de trabajo de verificación y diseño virtual de baterías.

El siguiente diagrama muestra los tiempos de carga rápida de batería de celda a paquete previstos para el sistema de 400 voltios estudiado en este artículo (Figura 13).

batteries = ["Cell","Parallel Assembly","Module", "Pack"]; batteries0To80ChargeTimes = [ChargeTime0To80 pSetChargeTime0To80 moduleChargeTime0To80 packChargeTime0To80]; batteries0To100ChargeTimes = [ChargeTime0To100 pSetChargeTime0To100 moduleChargeTime0To100 packChargeTime0To100]; figure("Color","w") subplot(1,2,1) bar(batteries,batteries0To80ChargeTimes) ylabel("0 to 80% SOC Charge Time (min)") grid on subplot(1,2,2) bar(batteries,batteries0To100ChargeTimes) ylabel("0 to 100% SOC Charge Time (min)") grid on

Publicado en 2024